Der Beitrag vom Herbst-Kranktermin steht direkt hinter dem des Frühjahr-Krantermin? Was ist denn hier los?

Nun, kurz gesagt, diese Saison fand ohne mich statt. Punkt.

Corona hin oder her, auch zu Hause und bei der Arbeit war so viel zu erledigen, dass viele Wochenenden alleine damit drauf gingen. Dann kam die eher nasse Witterung noch hinzu. Mitten in meinen Urlaub fiel die große Flutkatastrophe in Sauerland und Eifel. Hier war ich mit unserem DLRG-Katastrophenschutz-Zug im Einsatz. An Segeln war dabei nicht zu denken. Und so war mein Sommerurlaub vorbei, ohne dass ich auch nur einmal am Boot war.

Und nun ist es Ende Oktober und Molly kommt aus dem Wasser. Hier mein Bericht der vergangenen letzten Tage:

Der Krantermin steht bevor

Am vergangenen Samstag ging Mollys Sommer mit einem Flug aufs Trockene vorbei. Der Herbst-Krantermin setzte einer für mich komplett verkorksten Saison ein Ende.

Schon am Donnerstag fuhr ich mit Hochdruckreiniger, Werkzeug und ein paar leeren Transportkisten zur Marina, um Molly klar für das Winterlager zu machen. Und es begann mit tollem, sonnigen Herbstwetter.

Besuch des Fischturms von Dangast

Es ist schon eine kleine Tradition, dass ich, wenn die Zeit es erlaubt, auf der Fahrt nach Wilhelmshaven einen Zwischenstopp in Dangast einlege, um am legendären Fischturm ein Fischbrötchen zu essen und den ersten Ausblick auf die Jade zu genießen.

Nach der kurzen Rast fuhr ich weiter zur Marina, wobei die Baustelle an der Bahnstrecke auch dieses Mal einen kleinen Umweg erforderlich machte. Diese Baustelle wird mich auf meinen Fahrten wohl auch noch etwas begleiten.

Ankunft in der Marina

Molly lag in der ihr eigenen Ruhe am Steg und schien zu fragen: „Na, geht´s endlich mal los?“ Um ehrlich zu sein, habe ich es in diesem Jahr kein einziges Mal aus dem Hafen heraus geschafft. Und auch dieses Mal war ich halt nicht gekommen, um zu segeln, sondern das Boot für das Winterlager vorzubereiten.

Die Zeit dafür ist knapp bemessen, es war bereits Nachmittag und so begann ich gleich mit den Arbeiten. Nachdem ich die Kajüten geöffnet und den Landstrom angeschlossen hatte, konnte Molly etwas durchlüften, während ich meine paar persönlichen Utensilien und die leeren Transportboxen an Bord brachte. Diese wurden dann auch als erstes mit Sachen gefüllt, die ich über den Winter besser nicht an Bord lassen möchte. Die gefüllten Kisten kamen gleich wieder ins Auto, damit sie nicht im Wege standen und vor allem, damit ich sie, wenn Molly an Land steht, nicht mühsam und unfallträchtig über die Leiter von Bord bringen muss.

Austausch des Kajütschotts

Bereits beim letzten Besuch brachte ich ein von Frank, einem befreundeten Tischler auf Maß gesägtes witterungsbeständiges Steckschott für die Hauptkajüte mit. Doch da es ein großes Brett war, konnte ich es bei abgesenktem Kajütdach nicht in die Schottführung stecken. So nahm ich es wieder mit nach Hause und sägte es einmal quer durch und brachte eine Plexiglas-Leiste am oberen Teil an, mit der die beiden Schottteile zusammengesteckt werden konnten.

Nun kam der Moment der Wahrheit. Würde das neue Schott nun passen? Es war schnell probiert und von Erfolg gekrönt. Das neue Schott passt wie angegossen. Und mit Hilfe eines Schlosses kann ich die Kajüte auch abschließen.

Das Haupt-Schott besteht, wie auch das der Achterkajüte, aus einer 12 mm starken CDF-Platte, die absolut verwitterungsfest ist, also ideal für die Zeit im Winterlager, aber auch, wenn ich Molly mal für länger alleine lassen muss. Die Teak-Schotts haben dann Pause und bleiben länger ansehnlich.

Reinigungsarbeiten an Deck

Als nächstes kam der Hochdruckreiniger zum Einsatz, um den Dreck von Bord zu spülen, der sich über die Zeit von den umliegenden Baustellen an Bord verirrt hatte. Mit gebührendem Abstand der Düse zum Deck ging das sehr gut von der Hand. Rasch glänzte das Deck wieder, wie ein 40 Jahre altes Deck halt glänzen kann. Dies war dann ein guter Zeitpunkt, die Arbeiten für heute zu beenden und den Abend einzuläuten. Morgen ist ja auch noch ein Tag.

Abschlagen der Segel

Der Freitag begann ebenfalls mit sonnigem Wetter, das auch den ganzen Tag andauern sollte. Nach den ersten Tassen Kaffee und ein paar Brotscheiben ging es wieder ans Werk. Als erstes stand das Abschlagen des Großsegels an. Die Genua hatte ich nicht angeschlagen, sondern im Segelsack unter Deck verstaut. Das Großsegel ist bei Molly in einer Größe, die man noch gut alleine händeln kann. Die Windrichtung stand optimal genau auf die Nase, und die Stärke war, wenn´s hoch kommt, gerade mal eine Windstärke. Also hoch mit dem Lappen, um ihn dann zunächst aus dem Baum auszufädeln und dann, mit losem Unterliek stufenweise wieder zu bergen. Die Latten kamen aus den Taschen und wurden gleich in der Achterkajüte verstaut. Das abgeschlagene Segel brachte ich dann von Bord und verpackte es an Land in seinen Sack. Danach hatte ich mir eine kurze Pause und eine weiteres Tasse Kaffee verdient.

Demontage des Maindrop-Systems

Als nächstes musste ich noch das Maindrop-System demontieren. So nennt man eine Vorrichtung am Großbaum, bestehend aus Lazy Bag (Segelpersenning) und Lazy Jacks (Führungsleinen), mittels derer das Großsegel beim Bergen automatisch auf den Baum fällt ohne viel Aufwand sauber in der Persenning verstaut werden kann.

Die Lazy Jacks, also die Führungsleinen, werden von der Persenning entfernt und seitlich am Mast fixiert, damit sie im Frühjahr wieder verwendet werden können. Anschließend werden die beiden Segellatten aus den Persenningseiten entfernt und zusammen mit den Latten des Großsegels verstaut. Nun lassen sich die beiden Persenningseiten, die zusammen den Lazy Bag ergeben, einfach aus ihren Kederschienen ziehen und gemeinsam mit den Segeln im Auto verstauen.

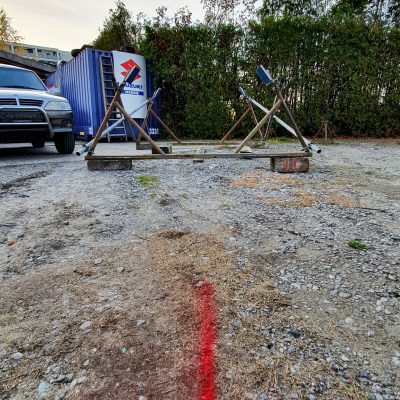

Damit waren die Hauptarbeiten, die noch im Wasser anfielen, erledigt. Nun hieß es warten, bis ich schließlich den Platz an Land zugewiesen bekam, an dem Molly über den Winter stehen soll. Dort baute ich den Lagerbock auf und richtete ihn mit der Wasserwaage aus. Geschafft! Der Kran kann kommen.

Der Kran kommt

Samstagmorgen, 6:00 Uhr, der Wecker klingelt und ich schäle mich aus dem Schlafsack. Den ersten Kaffee genieße ich bei einem wieder einmal tollen Sonnenaufgang hinter dem Hafenbecken. Nach und nach treffen die übrigen Bootseigner ein, die heute ebenfalls kranen wollen. Einzig der Kran lässt noch etwas auf sich warten. In der Zwischenzeit zieht sich der Himmel zu und es wird merklich kälter. Vorsorglich wechsle ich auf eine gefütterte regenfeste Arbeitsjacke, was im Nachhinein eine gute Entscheidung war.

Molly sollte als drittes Boot aus dem Wasser. Also startete ich den Motor und ließ ihn etwas warm laufen. Beim Ablegen merkte ich aber gleich, dass die Schraube, ein Faltpropeller, keine Wirkung erzielte. Muscheln und Seepocken hatten sich im Faltgetriebe angesiedelt und verhinderten das Auseinanderklappen durch die Fliehkraft. Molly musste geschleppt werden. Alex erledigte das dankenswerter Weise mit seinem kleinen Motorboot. Molly sollte nicht das letzte Boot sein, das heute an den Haken genommen werden musste.

Das große Unterwasserschiff-Schrubben beginnt

Als Molly dann am Kranhaken hing, konnte ich einen ersten Blick auf den Bewuchs werfen, der sich im Laufe des Sommers am Rumpf gebildet hatte. Ich hatte es mir schlimmer vorgestellt. Und so begann ich, nachdem Molly sicher in ihrem Lagerbock aufgestellt war, mit den Reinigungsarbeiten am Rumpf. Diese wurden allerdings immer wieder durch Hilfestellung bei den anderen Booten unterbrochen.

Inzwischen setzte Regen ein, der die Arbeiten nicht besonders angenehm gestaltete. Aber was soll´s, schließlich betreibt man ja einen Wassersport.

Nachdem das letzte Boot sicher an Land verbracht war, ließ Bert, der Marina-Inhaber, den Grill anheizen und es gab Bratwurst und Kartoffelsalat satt. Vielen Dank dafür!

Motorkonservierung

Weiter ging es mit Reinigungsarbeiten rund ums Unterwasserschiff und anschließend mit dem Konservieren des Farymann Einzylinders für Minusgrade. Dabei wird das Einkreis-Kühlsystem zunächst gut 20 Minuten mit Süßwasser gespült. Anschließend wird Kühlerfrostschutz über den Ansaugstutzen in den Kühlkreislauf gezogen, bis der erste eingefärbte Schwall aus dem Auspuff wieder heraus kommt. Dann wird der Motor abgestellt und ist für den Winter präpariert. Als letztes pumpte ich noch das Wasser aus der Toilette, um auch hier ein Einfrieren zu verhindern.

Abreise

Inzwischen wurde es dunkel und ich packte meine Sachen ins Auto. Bei dem kalten, regnerischen Wetter wollte ich nicht länger bleiben und trat den Heimweg an. Es wird aber nicht der letzte Besuch in diesem Jahr gewesen sein, ein paar Kleinigkeiten muss ich an einen anderen Wochenende noch zu Ende bringen. Aber das ist eine andere Geschichte.

Das Wetter spielte mit, es war zwar zunächst nicht warm, aber durchweg trocken, so dass der Rumpf auch bald abgetrocknet war. Nun begann ich mit der eigentlichen Politur, wie vorgeschrieben, von Grob nach Fein. Zuerst kam also das D30-Pad auf die Maschine und es ging langsam aber stetig vom Bug zum Heck. Vor dem Wechsel auf das nächstfeinere Pad muss der behandelte Rumpf einmal mit einem trockenen Mikrofasertuch von losem Staub befreit werden. Da dies nicht so anstrengend ist, wie die Arbeit mit der Poliermaschine, machte ich dies immer im Wechsel. Eine Seite Polieren, dann reinigen, dann die nächste Seite Polieren, und so weiter.

Das Wetter spielte mit, es war zwar zunächst nicht warm, aber durchweg trocken, so dass der Rumpf auch bald abgetrocknet war. Nun begann ich mit der eigentlichen Politur, wie vorgeschrieben, von Grob nach Fein. Zuerst kam also das D30-Pad auf die Maschine und es ging langsam aber stetig vom Bug zum Heck. Vor dem Wechsel auf das nächstfeinere Pad muss der behandelte Rumpf einmal mit einem trockenen Mikrofasertuch von losem Staub befreit werden. Da dies nicht so anstrengend ist, wie die Arbeit mit der Poliermaschine, machte ich dies immer im Wechsel. Eine Seite Polieren, dann reinigen, dann die nächste Seite Polieren, und so weiter.  Diese wechselseitige Bearbeitung funktionierte perfekt. Ich konnte ohne Pause durcharbeiten. Da die Poliermaschine aber mit 2,6 kg auf Dauer nicht gerade leicht ist, wurden irgendwann die Arme schwer und kurze Pausen mussten dann doch sein. So brauchte ich schließlich für den gesamten Vorgang, vier Durchgänge mit vier unterschiedlichen Pads, sowie der abschließenden Versiegelung mit Polymer Sealant von Peter Wrede gut drei ganze Tage.

Diese wechselseitige Bearbeitung funktionierte perfekt. Ich konnte ohne Pause durcharbeiten. Da die Poliermaschine aber mit 2,6 kg auf Dauer nicht gerade leicht ist, wurden irgendwann die Arme schwer und kurze Pausen mussten dann doch sein. So brauchte ich schließlich für den gesamten Vorgang, vier Durchgänge mit vier unterschiedlichen Pads, sowie der abschließenden Versiegelung mit Polymer Sealant von Peter Wrede gut drei ganze Tage. Dabei konnte ich nach jedem trockenen Reinigen des Rumpfes mit dem Mikrofasertuch deutliche Fortschritte in der Verbesserung der Oberfläche erkennen. Der Rumpf fühlte sich nach dem letzten Durchgang mit dem D3-Pad extrem glatt an. Die durch die Verwitterungen vorher zu fühlenden rauen Unebenheiten waren komplett verschwunden. Allerdings blieben gerade in der Nähe des Wasserpasses bei genauerem Hinsehen noch sichtbare Vergilbungen, doch die waren im Vergleich zu vorher deutlich abgemildert und ich persönlich kann damit leben, im kommenden Herbst, wenn Molly wieder aus dem Wasser kommt, hier noch einmal Hand und Polierpad anzulegen.

Dabei konnte ich nach jedem trockenen Reinigen des Rumpfes mit dem Mikrofasertuch deutliche Fortschritte in der Verbesserung der Oberfläche erkennen. Der Rumpf fühlte sich nach dem letzten Durchgang mit dem D3-Pad extrem glatt an. Die durch die Verwitterungen vorher zu fühlenden rauen Unebenheiten waren komplett verschwunden. Allerdings blieben gerade in der Nähe des Wasserpasses bei genauerem Hinsehen noch sichtbare Vergilbungen, doch die waren im Vergleich zu vorher deutlich abgemildert und ich persönlich kann damit leben, im kommenden Herbst, wenn Molly wieder aus dem Wasser kommt, hier noch einmal Hand und Polierpad anzulegen. Nun wird manch einer sagen: „Was für ein Aufwand! Mit herkömmlicher Politur gehe ich einmal herum, wachse anschließend und lege mich dann in die Sonne.“ Und zunächst einmal muss ich ihm Recht geben. Der schnell sichtbare Erfolg gehört der herkömmlichen Politur. Es gibt jedoch ein „aber“:

Nun wird manch einer sagen: „Was für ein Aufwand! Mit herkömmlicher Politur gehe ich einmal herum, wachse anschließend und lege mich dann in die Sonne.“ Und zunächst einmal muss ich ihm Recht geben. Der schnell sichtbare Erfolg gehört der herkömmlichen Politur. Es gibt jedoch ein „aber“: Ein weiterer, nicht zu verachtender Vorteil ist die Möglichkeit der Verarbeitung bei Frost oder auch direkter Sonnenbestrahlung der zu polieren Fläche, was bei Politurpasten die Gefahr des Einbrennens erzeugt. Nicht akkurat entfernte Politurreste setzen sich auf der Oberfläche fest und fördern das erneute Vergilben. Diese Gefahr soll bei der Diamantpolitur nahezu wegfallen. Bestenfalls muss der Rumpf während der Saison ein oder zweimal gewaschen, und im Herbst und im folgenden Frühjahr nur erneut versiegelt werden. Dieses selber zu beurteilen ist mir natürlich derzeit noch nicht möglich, hier muss ich meine eigenen Erfahrungen in den nächsten Monaten machen. Bis dahin ist Molly nun wieder in ihrem Element und glänzt mit den anderen Booten um die Wette.

Ein weiterer, nicht zu verachtender Vorteil ist die Möglichkeit der Verarbeitung bei Frost oder auch direkter Sonnenbestrahlung der zu polieren Fläche, was bei Politurpasten die Gefahr des Einbrennens erzeugt. Nicht akkurat entfernte Politurreste setzen sich auf der Oberfläche fest und fördern das erneute Vergilben. Diese Gefahr soll bei der Diamantpolitur nahezu wegfallen. Bestenfalls muss der Rumpf während der Saison ein oder zweimal gewaschen, und im Herbst und im folgenden Frühjahr nur erneut versiegelt werden. Dieses selber zu beurteilen ist mir natürlich derzeit noch nicht möglich, hier muss ich meine eigenen Erfahrungen in den nächsten Monaten machen. Bis dahin ist Molly nun wieder in ihrem Element und glänzt mit den anderen Booten um die Wette.